Navegação

- Autor

- Materiais de Engenharia

- Borracha

- Proj. de Artefactos

- Processos

- Referências

- Referências

- Livros Técnicos

- Artigos Técnicos

- Portugueses na Indústria da Borracha

- Abreviaturas Utilizadas na Indústria da Borracha

- Websites com Interesse

- Trabalhos do Autor

- A Minha Vida na I. B.

- Novas Publicações

- Trabalhos de Outros Autores

- Ensaios, Formação, Consultoria e Estudos de Caso

- Sugestões para Outras Áreas Industriais

- CTBorracha SP

Borracha

Embora a borracha fosse conhecida pelas civilizações europeias e americanas desde a segunda viagem de Cristóvão Colombo às Américas (1493-1496), somente a partir de 1839, com a descoberta da vulcanização pelo americano Charles Goodyear, é que se observa um enorme desenvolvimento das suas aplicações. Note-se que esta mesma descoberta foi também reivindicada por Thomas Hancock, no Reino Unido, em 1843.

A primeira referência à aplicação de borracha na produção de calçado na América do Norte remonta a 1832. Em Nova York, o cidadão americano Wait Webster obtém a patente de um processo onde solas de borracha não vulcanizada eram utilizadas no fabrico de sapatos e de botas.

A primeira fábrica de calçado de borracha vulcanizada foi instalada em 1843 em Naugatuck, Connecticut, nos Estados Unidos da América do Norte, pertencia a Samuel J. Lewis, e utilizava a patente de Goodyear. Em 1847 a empresa passa a pertencer a Charles Goodyear e passa a denominar-se Goodyear Metallic Rubber Shoe Company. Em 1892 a empresa US Rubber Company incorporava nove fábricas, entre as quais a empresa atrás referida.

As empresas produziam um tipo de sapatilhas (“plimsolls”), comercializadas com as marcas registadas PEDS, VEDS e KEDS, tendo prevalecido esta última marca. Este tipo de calçado possuía sola em borracha e a parte superior em lona. Este tipo de calçado foi apelidado de “sneakers” (designação actualmente muito vulgarizada), pelo facto de se tratar de calçado que proporciona uma caminhada muito silenciosa.

Em 24 de Janeiro de 1899 foi registada pelo cidadão americano de origem irlandesa, Humphrey O’Sullivan, a primeira patente para o fabrico de tacões em borracha.

A primeira referência à utilização de borracha no fabrico de calçado na Europa, surge no Reino Unido em 1823, portanto anterior à data da descoberta da vulcanização, a qual ocorreu, como se disse, em 1839. Assim sendo, a utilização dizia respeito a borracha não vulcanizada, aplicada como solas em sapatos com gáspeas de lona. Contudo, estas tentativas não foram bem sucedidas.

O fabrico de sapatos com borracha vulcanizada iniciou-se no Reino Unido em finais de 1856, na empresa North British Rubber Co. Ltd, localizada em Edimburgo, na Escócia. No fabrico era utilizada a patente de Charles Goodyear.

Em 1859 é iniciado o fabrico de sapatos com borracha na empresa Liverpool Rubber Company, localizada em Liverpool, Reino Unido, sob a licença de Thomas Hancock. Os primeiros sapatos fabricados eram do tipo “galocha” (tipo de calçado constituído apenas por borracha), sendo mais tarde fabricadas botas e sapatilhas com solas em borracha e gáspea em lona (do tipo plimsolls).

Mais tarde, em 1894 é fundada em Bolton, no Reino Unido, a empresa Reebok, por J. W. Foster e Filhos.

Em 1924 é fundada na Alemanha, pelos irmãos Adi Dassler e Rudolph Dassler, a empresa Adidas. Por divergências entre os irmãos, em 1948 é fundada a empresa Puma, por Rudolph Dassler, mantendo-se a empresa Adidas na posse de Adi Dassler.

Estas três últimas empresas deram o nome a marcas bem conhecidas e consagradas nos dias de hoje, em especial no domínio do calçado desportivo.

Em finais do século XIX, princípios dos século XX é referenciada a utilização deste tipo de calçado em actividades desportivas como o ténis e o basquetebol. A empresa americana Spalding, fundada em 1876 por Albert Spalding e que sempre se dedicou, quase em exclusivo, ao fabrico de bolas para diversos tipos de modalidades desportivas e de tacos de baseball, em 1907 produziu sneakers especificamente para o jogo de basquetebol. Nas décadas de 20 e de 30 foram introduzidos nas solas desenhos que proporcionavam uma maior tracção e um melhor desempenho, o que constituiu um enorme êxito para aquela marca, que também ainda hoje perdura.

A Indústria da Borracha em Portugal iniciou-se no final do século XIX – 1895 – ano em que foi instalada a primeira fábrica. Tal empreendimento foi da iniciativa de um cidadão belga, Víctor Constant Cordier. Escritórios e fábrica foram instalados na Rua do Açúcar, N.º 78, na freguesia do Beato, em Lisboa e possuía a designação Fábrica Nacional de Borracha, de Víctor C. Cordier, L.da. Ocupando uma área de, aproximadamente, 4000 metros quadrados, possuía, então, cerca de 200 operários. Os produtos fabricados eram diversos, tais como “tubos e chupadores para regas, trasfega de vinhos, azeites, bem como para todas as aplicações necessárias a qualquer ramo de indústria, guarnecimento de cilindros para todas as indústrias, folhas em borracha para calçado, juntas e válvulas e outras aplicações industriais; correias de algodão, borracha para transmissão e transporte de minérios, juntas plásticas para cravar latas de conserva, todos os artigos para cirurgia, solas e tacões de borracha, bolas e bonecos em borracha para brinquedos amianto em folhas e cordas, etc.. Manufactura geral de todos os artigos de borracha flexível e ebonite”.

Em Janeiro de 1905 a empresa é transformada numa sociedade por quotas, passando então a designar-se por Victor C. Cordier, Lda.. O outro sócio de Víctor C. Cordier, era Georges Foulon. A empresa possuía então a marca registada “F.N.B.” – Fábrica Nacional de Borracha.

Em 1943 a empresa muda novamente a sua designação social para Fábrica de Borracha Luso-Belga, de Víctor C. Cordier, L.da. A partir desta data passa a fabricar também calçado em borracha, com a marca comercial “Lusbel”. A empresa laborou até ao ano de 1974, entrando então em processo de falência, tendo encerrado em 1975, com 80 anos de existência.

Calçado e componentes para calçado, em borracha, foram também produzidos pela empresa Alpergateira do Norte, Lda, fundada em 1928 e localizada no Porto (mais tarde, em 1954, passou a designar-se Fábrica Portuense de Borracha, Lda. – Fapobol).

O fabrico de componentes para calçado foi também iniciado, em 1929, pela empresa A. Henriques & Cª Lda., em S. João da Madeira. Também as empresas Repenicado & Bengala, Lda. e Companhia Portuguesa de Alpergatas, Lda., localizadas em Lisboa e fundadas em 1930, foram das primeiras empresas portuguesas a produzir calçado em borracha e lona.

O que é a Borracha?

Quimicamente aquilo a que chamamos borracha é um material polimérico com características elásticas: é um poliisopreno.

Os materiais políméricos são constituídos por cadeias de unidades moleculares do mesmo tipo ou de tipos diferentes. Quando as unidades moleculares (monómeros) são do mesmo tipo, temos os chamados homopolímeros. Quando as unidades moleculares são de tipo diferente, temos os chamados copolímeros (que podem ser bipolímeros, terpolímeros, tetrapolímeros, etc., conforme o número de diferentes monómeros) (Figura 10).

Nos homopolímeros, a distribuição dos comprimentos das cadeias moleculares do polímero corresponde a uma distribuição estatística de diferentes pesos moleculares e esta vai determinar a viscosidade, o comportamento do polímero durante o processo e as suas propriedades.

Nos copolímeros existe um maior número de variáveis, já que será possível obter variadas sequências, mais ou menos longas, dos vários monómeros, alterná-las e enxertá-las de variadas maneiras. Isto explica a grande variedade de polímeros que um determinado tipo de copolímero pode originar. Isto vai proporcionar, igualmente, a oferta de copolímeros com diferentes viscosidade, tipo de processamento e propriedades.

Existem diversos materiais poliméricos naturais: o DNA, os polisacarídeos (amido e celulose), as proteínas, os polipeptídeos, a seda natural, as fibras naturais como o algodão, linho, juta, etc. (basicamente constituídas por celulose), a borracha natural, etc.

A borracha é portanto um material polimérico ou polímero. Acresce que, para além de ser um polímero, a borracha é um material elástico, isto é, depois de deformado e quando cessa a força que provocou a deformação, a borracha retoma a forma e dimensões iniciais. Os materiais poliméricos com características elásticas são também designados por elastómeros.

Segundo a Norma Portuguesa NP ISO1382:2004, um elastómero é um “material macromolecular que regressa rapidamente a dimensões e forma próximas das iniciais, depois da supressão de uma tensão que produziu uma deformação considerável”.

Existe actualmente um grande número de materiais que apresentam características elásticas ou elastoméricas. Para além da borracha natural, que foi o primeiro material conhecido que revelou essas propriedades, existe um grande número de borrachas ou elastómeros sintéticos, cujo grande desenvolvimento se iniciou, como vimos no Capítulo 2.1, com a descoberta da “polimerização”, em 1909, e prosseguiu até aos dias de hoje.

Borracha natural

Pode afirmar-se que até cerca de 1930, a história da borracha e da sua industrialização é praticamente a história da borracha natural (borracha virgem), desde a sua descoberta pelos europeus em 1495 e das fases de desenvolvimento subsequentes, que culminaram com a descoberta de Charles Goodyear.

A borracha natural é um polímero natural, obtido a partir da coagulação de um látex recolhido de algumas espécies vegetais, principalmente da Hevéa brasiliensis, da família das Euforbiáceas (Figura 11). Os diferentes tratamentos do látex conduzem à obtenção de diversos tipos de borracha natural, distinguindo-se principalmente, as folhas fumadas, os crepes, os diversos tipos normalizados (SMR, STR, SIR, etc.), os tipos de viscosidade controlada (CV) e, mais modernamente, tipos modificados (MNR – Modified natural rubber), tais como, por exemplo: DPNR – borracha natural desproteínada; MGNR – borracha natural enxertada com metacrilato; ENR – borracha natural epoxidada; SP-NR (SP=Superior Processing); PA-NR (Process Aid Natural Rubber); CNR (Cyclized Natural Rubber) – borracha natural ciclizada; borracha natural anti-cristalização; borracha natural clorada, etc..

Quimicamente a borracha natural é um poliisopreno (Figura 12). Apesar da sua constituição ser conhecida desde 1860 e de ter sido sintetizada pela primeira vez em 1875, foi necessário esperar quase oitenta anos para o poliisopreno ser produzido sinteticamente em regime industrial (1954). Tal só foi possível graças à descoberta dos catalizadores de polimerização (catalizadores de coordenação), descobertos pelo alemão Ziegler e pelo italiano Natta.

A borracha natural e o poliisopreno sintético possuem propriedades muito idênticas. Apresentam excelente elasticidade, resiliência, rasgo, e resistência à abrasão. Apresentam má resistência à chama. A sua resistência ao envelhecimento pelos agentes atmosféricos, luz solar, luz ultra violeta, oxigénio e ozono é muito fraca. É também muito fraca a sua resistência aos óleos, gasolinas, solventes e fluidos hidráulicos. A sua resistência a soluções diluídas de ácidos ou bases é boa, mas a sua resistência é apenas moderada a fraca para soluções concentradas. A sua resistência a baixas temperaturas é boa, podendo estar em serviço a –50ºC, por períodos não muito longos. Não deve ser utilizada a temperaturas superiores a 80ºC, em regime permanente; pode ser utilizada, por períodos curtos, até 100ºC.

Borrachas sintéticas

Com a descoberta da vulcanização a borracha natural começa a encontrar inúmeras utilizações. Por outro lado, esta descoberta surge numa época particularmente importante, pois que coincide praticamente com o início da Revolução Industrial. Com o rápido desenvolvimento dos caminhos de ferro, com a construção de grandes navios em aço e com o desenvolvimento da indústria em geral, as necessidades de borracha (agora vulcanizada) cresceram rapidamente. Estas necessidades eram praticamente satisfeitas com borracha natural – borracha virgem – recolhida na floresta amazónica brasileira e provenientes da espécie Hevea Brasiliensis, espécie que existia extensivamente na bacia amazónica.

Com o crescente aumento de consumo da borracha natural, a procura rapidamente ultrapassou a oferta, atingindo então preços muito elevados. Fez-se então sentir a insuficiência da fonte de abastecimento tradicional – o Brasil. Em 1912, quando as plantações da Malásia começaram a produzir borracha a preços mais baixos, a produção de borracha virgem brasileira entrou em rápida decadência e o Brasil, que chegou a ter o monopólio dos fornecimentos de borracha, não possuía mais do que 42% do mercado em 1910 e apenas 2% em 1930.

Em 1909 foi descoberto o processo de polimerização, o qual ficou a dever-se aos ingleses W. H. Perkin Jr., Fernbach, F. E. Mathews, E. H. Strange, W. Ramsay e C. Weizman e ao alemão C. D. Harries.

Ainda no ano 1909 o alemão Fritz Hoffmann obtém a primeira patente para produção de borracha sintética. A produção de 2,3-dimetil-polibutadieno foi iniciada na empresa Bayer Company em 1911, mas somente em 1916, com a reconstrução das unidades produtoras do monómero e do polímero, foi desenvolvido o processo de produção em escala industrial de borracha metílica, a partir do dimetilbutadieno. A polimerização desta borracha era efectuada na presença do sódio; daí a denominação de BUNA – BUtadieno + NAtrium.

Esta foi a borracha utilizada pelos alemães, durante a I Guerra Mundial, quando se viram privados do fornecimento de borracha natural. Também as principais potências envolvidas no conflito puderam então contar com borracha produzida sinteticamente, cuja produção resultou de trabalhos de investigação que tinham tido o seu início em 1916.

Em 1929 e 1930 os alemães Bock e Tschunker desenvolveram processos de fabricação de borracha sintética a partir do butadieno, afinal um tipo de borracha muito similar ao actual SBR. Foi designada por BUNA S (Butadiene + Styrene); um outro tipo, muito similar ao actual NBR foi também produzido e designado por BUNA N (Butadiene + Nitrile); este tipo de borracha era muito caro, mas tinha a particularidade resistir aos óleos.

Entretanto, nos Estados Unidos da América do Norte, em 1929, é iniciada a produção de uma borracha resistente aos óleos, aos solventes e ao ozono, muito impermeável, que foi designada por Thiokol (borracha de polissulfureto). O processo de fabrico deve-se aos americanos Patrick e Mnookin. Uma borracha idêntica foi produzida na Bélgica, com o nome de Ethanite.

Em 1931, a empresa americana Du Pont de Nemours desenvolve a produção de uma borracha sintética a partir do clorobutadieno, a que deu o nome de Duprene. O desenvolvimento desta borracha ficou a dever-se aos americanos Carothers e Collins. Esta borracha recebeu em 1936 o nome de Neopreno, material muito conhecido e que ainda nos dias de hoje possui a mesma denominação. Esta borracha é particularmente resistente aos agentes físicos e químicos, possui uma moderada resistência aos óleos e apresenta excelentes características de resistência à chama.

Em 1939 os americanos Sparks e Thomas desenvolvem o processo de fabrico de borracha butílica, cuja produção é então iniciada nos Estados Unidos da América do Norte.

Durante a II Guerra Mundial, o fornecimento de borracha natural do sudoeste asiático foi suspenso, devido à sua ocupação pelos japoneses. Assim, Estados Unidos e Canadá rapidamente desenvolveram um projecto para a produção em grande escala de borracha de butadieno e estireno, então designada por GR-S (iniciais de Government Rubber Styrene). Entretanto na Alemanha, e pelas mesmas razões, foi activada a produção de BUNA S e de BUNA N.

Com o termo das hostilidades, pensou-se que o retorno à borracha natural era inevitável. Contudo, os progressos na produção de borracha sintética continuaram e foi produzida a borracha de estireno-butadieno polimerizada a frio, a qual possuía, em muitos aspectos, características superiores às da borracha natural. Por outro lado, o rápido crescimento da procura de borracha cedo mostrou que o abastecimento de apenas borracha natural não poderia satisfazer as necessidades.

No final de década de 50 e princípio da década de 60 foram construídas na Europa sete fábricas de borracha sintética (França, Inglaterra, Holanda, Espanha, Itália, Bélgica e Alemanha Ocidental). Mais tarde, foram construídas fábricas no Brasil, México, Argentina, Japão e Austrália. Estava assim definitivamente lançada e estabelecida a Indústria da Borracha Sintética a nível mundial.

Entretanto outros tipos de borracha sintética foram desenvolvidos, nomeadamente as borrachas de silicone, poliuretano, poliisopreno, polibutadieno, etilenopropileno, fluoradas, polinorborneno, polietilenoclorossulfonado, poliisobutilenoisopreno halogenado, poliacrilato,epiclorohidrina, óxido de etileno, nitrilo carboxilado, etc.

Borrachas sintéticas mais utilizadas no fabrico de componentes para calçado

As borrachas sintéticas mais utilizadas no fabrico de componentes para calçado são as seguintes:

- Borracha de estireno-butadieno (SBR)

- Borracha de poliisopreno (IR)

- Borracha de polibutadieno (BR)

- Borracha de policloropreno (CR)

- Borracha de acrilonitrilo-butadieno (NBR)

- Borracha de nitrilo hidrogenado (HNBR)

- Borracha de nitrilo carboxilado (XNBR)

BORRACHA DE ESTIRENO-BUTADIENO (SBR)

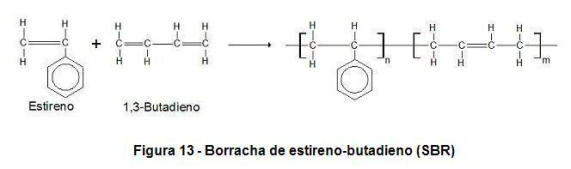

Esta borracha é um copolímero de estireno (CH2 = CH – C6H5) e de butadieno (CH2 = CH – CH – CH2) (Figura 13).

Tal como a borracha natural e o poliisopreno, é uma borracha de utilização geral, devido a um bom equilíbrio de propriedades. Possui uma boa resistência à abrasão. A resistência aos agentes atmosféricos, luz solar, luz ultra violeta, oxigénio e ozono é moderada. Não é resistente à chama. Apresenta uma moderada resistência química a ácidos orgânicos, álcoois, cetonas e aldeídos. Não é recomendada para ácidos fortes e concentrados, solventes, hidrocarbonetos e substâncias gordas.

A sua resistência a baixas temperaturas é boa, podendo estar em serviço a –45ºC, por períodos não muito longos. Não deve ser utilizada a temperaturas superiores a 85ºC, em regime permanente; pode ser utilizada, por períodos curtos, até 100ºC.

BORRACHA DE POLIISOPRENO (IR)

Esta borracha é um homopolímero de isopreno (ver atrás, Figura 12).

(CH3 – C = CH – CH2) –

|

– CH2

A borracha de poliisopreno possui, como se disse, propriedades muito idênticas às da borracha natural. Apresenta excelente elasticidade, resiliência, rasgo e resistência à abrasão. Apresenta má resistência à chama. A resistência ao envelhecimento pelos agentes atmosféricos, luz solar, luz ultra violeta, oxigénio e ozono é muito fraca. É também muito fraca a sua resistência aos óleos, gasolinas, solventes e fluidos hidráulicos. A sua resistência a soluções diluídas de ácidos ou bases é boa, mas a sua resistência é apenas moderada a fraca para soluções concentradas. A sua resistência a baixas temperaturas é boa, podendo estar em serviço a –60ºC, por períodos não muito longos. Não deve ser utilizada a temperaturas superiores a 80ºC, em regime permanente; pode ser utilizada, por períodos curtos, até 100ºC.

BORRACHA DE POLIBUTADIENO (BR)

A borracha de polibutadieno é um homopolímero do butadieno (Figura 14). No polímero predomina o isómero cis.

Os tipos de polibutadieno com maior teor em cis contêm 97-98% de unidades de cis-1,4 butadieno; além dos tipos de alto teor em cis, são também comercializados tipos com médio-alto teor em cis (92%) e tipos de baixo teor em cis (40%). As variantes isoméricas cis e trans diferenciam-se pelo diferente arranjo molecular espacial, como se pode observar na Figura 15:

Refira-se que as propriedades dos dois isómeros são muito diferentes.

A borracha de polibutadieno possui uma boa resistência ao envelhecimento e à reversão. Possui também uma excelente resistência à abrasão e uma elevada resiliência. Apresenta uma excelente flexibilidade a baixas temperaturas. A sua resistência à fadiga por acções dinâmicas é baixa. Apresenta uma moderada resistência química a ácidos orgânicos, álcoois, cetonas e aldeídos. Não é recomendada para ácidos fortes e concentrados, hidrocarbonetos e substâncias gordas. Excelente flexibilidade a baixas temperaturas, podendo estar em serviço a -60ºC por períodos não muito longos. Porém, não deve ser utilizada a temperaturas superiores a 90ºC em regime permanente, mas pode ser utilizada, por períodos curtos até 100ºC.

BORRACHA DE POLICLOROPRENO (CR)

Os policloroprenos (neoprenos) são polímeros do 2-cloro-1,3 butadieno (Figura 16).

Existem várias “famílias” de policloroprenos, as quais apresentam características muito distintas e que, por isso, encontram aplicações também muito diversas:

- Tipos G: Modificados com tiuram. São pouco estáveis na armazenagem. São de vulcanização rápida. São peptizáveis. Possuem as melhores características de resiliência, rasgamento, resistência à tracção e à flexão;

- Tipos W: São muito estáveis na armazenagem. Não peptizáveis. Possuem as melhores características de deformações residuais e resistência ao envelhecimento;

- Tipos T: São muito estáveis na armazenagem. Possibilitam maior facilidade no processamento, pois possuem menos “nervo”. Não são peptizáveis. As suas propriedades são semelhantes às dos tipos W;

- Tipos C: tipos de elevado grau de cristalização. Não são peptizáveis. São adequados para o fabrico de adesivos e colas de contacto.

A borracha de policloropreno pode ser considerada uma borracha de uso geral, face às boas características técnicas, das quais se destacam: uma boa resiliência, deformação residual, resistência à fadiga por flexão, resistência ao calor e à chama; boa resistência aos óleos animais e vegetais, mas resistência moderada a óleos minerais e gorduras e a muitas substâncias químicas e alguns solventes, nomeadamente de natureza aromática. Boa resistência a soluções diluídas de ácidos ou bases. É atacada por ácidos fortes, ésteres e cetonas. Apresenta também uma moderada resistência aos agentes atmosféricos, luz solar e ultra violeta, oxigénio e ozono. A sua resistência a baixas temperaturas é boa, podendo estar em serviço a –45ºC, por períodos não muito longos. Não deve ser utilizada a temperaturas superiores a 100ºC, em regime permanente; pode ser utilizada, por períodos curtos, até 120ºC.

BORRACHA DE ACRILONITRILO-BUTADIENO (NBR)

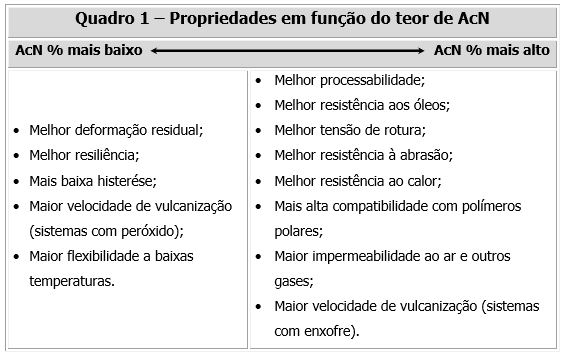

A borracha de acrilonitrilo-butadieno, correntemente designada por borracha nitrílica, é um copolímero de butadieno e acrilonitrilo (Figura 17). Na polimerização pode variar a relação de acrilonitrilo para butadieno, dando origem a borrachas com propriedades de processamento e dos produtos vulcanizados muito diferentes. O teor de acrilonitrilo pode variar entre 15% e 53%.

Os tipos mais correntes possuem um teor de 34% (teor médio de acrilonitrilo). No Quadro 1, mostra-se a influência do teor de acrilonitrilo em várias propriedades.

A borracha nitrílica pode considerar-se uma borracha de uso geral, mas resistente aos óleos, alguns solventes e fluidos hidráulicos. Os vulcanizados possuem boa resistência à rotura, boa deformação residual e boa resistência à abrasão. A sua resistência à acção da luz e UV é boa. Não é resistente à chama. A sua resistência a baixas temperaturas é razoável, podendo estar em serviço a –30ºC, por períodos não muito longos. Não deve ser utilizada a temperaturas superiores a 125ºC, em regime permanente; pode ser utilizada, por períodos curtos, até 130ºC.

BORRACHA DE ACRILONITRILO HIDROGENADO (HNBR)

A borracha de nitrilo hidrogenado obtém-se por hidrogenação da borracha nitrílica, tal como mostra a reacção apresentada na Figura 18.

Como se pode observar, a cadeia hidrocarbonada principal fica praticamente saturada (99,5%), o que confere excelentes características de resistência ao calor, ao oxigénio e ao ozono; o grupo nitrilo, que se mantém inalterado, proporciona uma elevada resistência aos óleos e gasolinas.

A sua resistência a baixas temperaturas é razoável, podendo estar em serviço a –30ºC, por períodos não muito longos. Não deve ser utilizada a temperaturas superiores a 150ºC, em regime permanente; pode ser utilizada, por períodos curtos, até 165ºC.

São ainda comercializados alguns tipos de HNBR com menor grau de hidrogenação, nomeadamente 98 e 95%. Na borracha HNBR de elevada insaturação são utilizados sistemas de vulcanização com peróxido; nos tipos menos saturados podem ser utilizados sistemas de vulcanização com enxofre ou com peróxido. Os vulcanizados requerem, para obtenção das melhores propriedades, de uma post vulcanização em estufa, com a duração de 3 horas @ 160ºC. A elevação de temperatura deve ser gradual, a fim de permitir uma libertação gradual de gases e produtos libertados durante a post vulcanização (sobretudo vapor de água).

BORRACHA DE NITRILO CARBOXILADO (XNBR)

A borracha de nitrilo carboxilado é um terpolímero de butadieno, acrilonitrilo e um monómero com um grupo carboxílico (ácido metacrílico, por exemplo) (Figura 19):

Os tipos comercializados de XNBR diferem no teor de AcN (acrilonitrilo) e no teor de ácido carboxílico (0,073 a 0,085 EPHR – equivalents per hundred rubber).

Relativamente à borracha NBR, a borracha carboxilada apresenta uma melhor resistência a óleos e gasolinas, melhor resistência à abrasão e melhor tensão de rotura, com módulos mais elevados, bem como melhor resistência ao rasgo. Relativamente à borracha HNBR apresenta uma manutenção das características físicas e mecânicas a temperaturas mais elevadas. A sua resistência a baixas temperaturas é moderada, podendo estar em serviço a –25ºC, por períodos não muito longos. Não deve ser utilizada a temperaturas superiores a 140ºC, em regime permanente; pode ser utilizada, por períodos curtos, até 150ºC.

A borracha é um dos materiais com maior aplicação no fabrico de calçado. A borracha é utilizada, sobretudo, no fabrico de solas, solas intermédias, alguns tipos de palmilhas, tacõese viras. No calçado do tipo galocha, a borracha constitui também a gáspea.

Os vários tipos de borracha – borracha natural e borrachas sintéticas, são utilizados em função dos requisitos técnicos do calçado a produzir e, obviamente, em função dos custos de produção a atingir.

Aplicações da borracha no fabrico de calçado

A borracha é um dos materiais com maior aplicação no fabrico de calçado. A borracha é utilizada, sobretudo, no fabrico de solas, solas intermédias, alguns tipos de palmilhas, tacões e viras. No calçado do tipo galocha, a borracha constitui também a gáspea.

Os vários tipos de borracha – borracha natural e borrachas sintéticas, são utilizados em função dos requisitos técnicos do calçado a produzir e, obviamente, em função dos custos de produção a atingir.